As vantagens da utilização das simulações baseadas no MEF se devem aos elevados custos e dificuldades técnicas envolvidas nos tratamentos térmicos. Os tratamentos térmicos demandam mão de obra qualificada para operação, grandes quantidades de energia para aquecimento, utilização de matéria prima e uma grande quantidade de horas de trabalho o que em conjunto elevam o custo do processo. Esses custos são ainda mais elevados quando é necessária a implementação de um novo processo ou peça e também quando é necessária a solução de um problema.

As simulações computacionais diminuem os custos à medida que diminuem a quantidade de “tryouts” necessários para definição do novo processo ou solução do problema.

Vale ressaltar que a simulação computacional não é uma substituta definitiva do “tryout”, mas atua efetivamente nas tomadas de decisão.

A qualidade dos resultados obtidos a partir das simulações computacionais está diretamente relacionada a representatividade do comportamento do material inserido no software. Para as simulações de tratamentos térmicos são necessárias as propriedades termofísicas e os comportamentos mecânicos de cada uma das fases presentes em função da temperatura, além das constantes das equações cinéticas utilizadas para a descrição das transformações de fase.

Essas propriedades são muito escassas na literatura e de difícil obtenção experimental além de serem influenciadas pela composição química da matéria prima. No caso da utilização do software DEFORM para simulações de conformação massiva ou de tratamento pode-se utilizar o software JMatPro para o cálculo dessas propriedades.

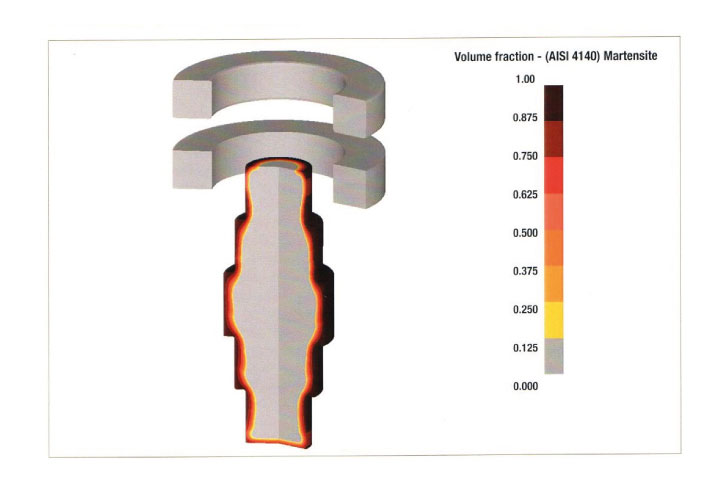

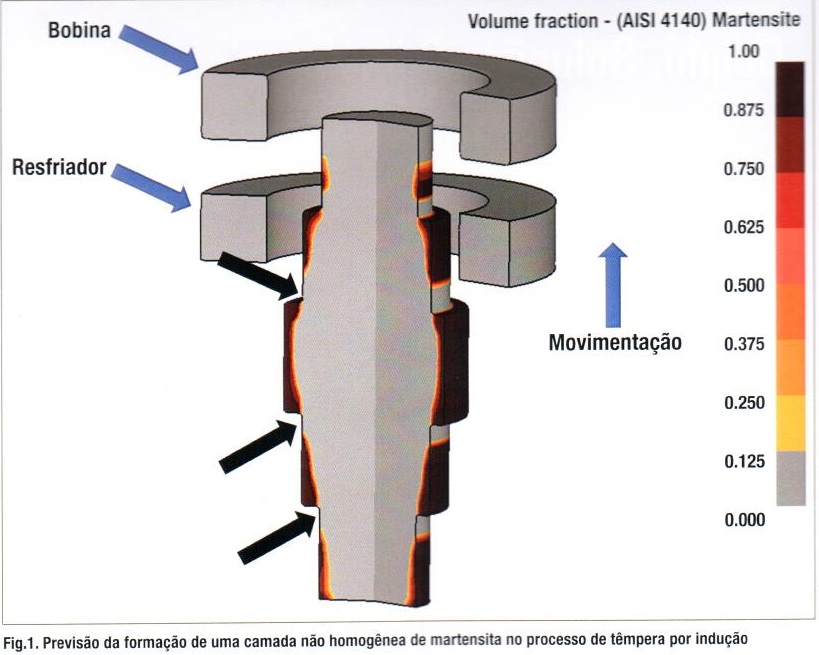

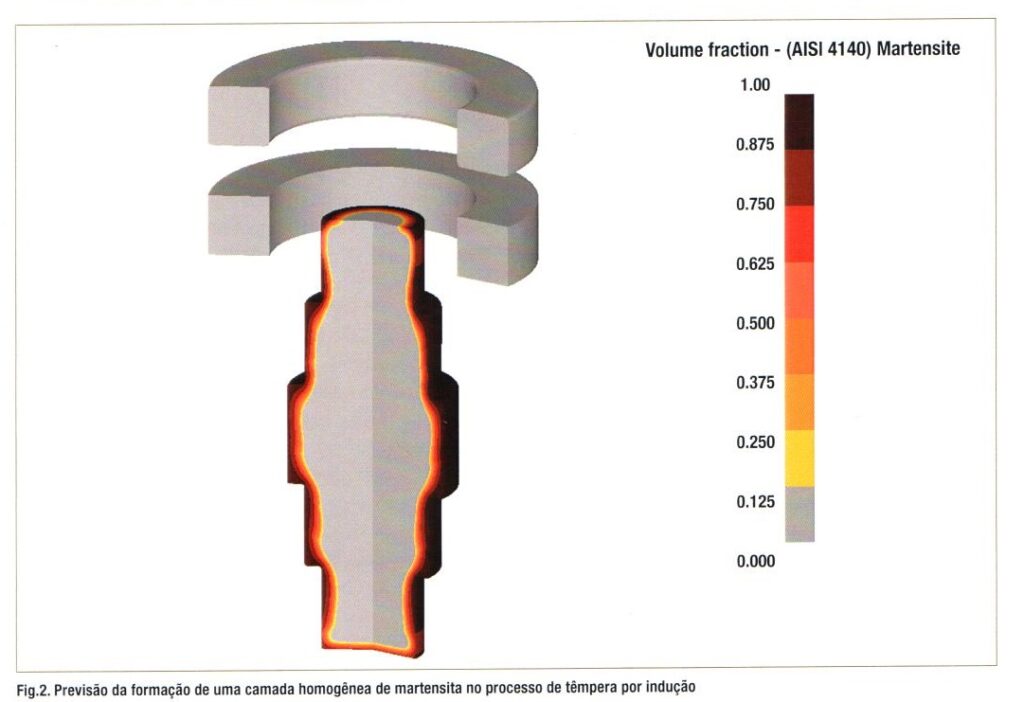

Como exemplo, demonstra-se a simulação de um processo de tratamento térmico utilizando o JMatPro e o DEFORM, apresentando-se os resultados de simulações de têmpera superficial por indução de um eixo. O objetivo das simulações foi prever o problema encontrado e propor uma solução. A saber, o processo de têmpera superficial por indução consiste na utilização de bobinas indutoras para gerar um aquecimento da superfície do material até uma temperatura suficiente para a formação de austenita, seguido pelo resfriamento com jatos para obter a formação de martensita.

Processo de têmpera superficial por indução do eixo

O indutor utilizado no processo e a região onde ocorre o resfriamento, além da fração volumétrica de martensita, estão demonstrados graficamente.

É possível perceber a previsão da não formação da camada de martensita nas regiões indicada pela seta preta cheia, assim como é comumente observado em processos industriais reais.

Para a solução do problema, foram modificadas a velocidade de movimentação da bobina. A frequência da corrente e a potência elétrica, sempre considerando a tempo de duração do processo. Após algumas interações, utilizando-se dos resultados obtidos em cada simulação, foi possível a obtenção de uma camada de martensita homogênea, como pode ser observado na Figura 2.

A partir das previsões observadas, fica evidente que a simulação computacional foi uma importante ferramenta na previsão e na resolução do problema encontrado.

No caso de tratamentos térmicos, as simulações computacionais via Método dos elementos finitos desempenham papel fundamental na redução de custos e na garantia de qualidade dos produtos tratados. Enfim, fica cada vez mais claro para a indústria que a simulação computacional deve ser vista como um investimento e não como um gasto.