Pedro José de Castro, Thiago Marques Ivaniskia, Antonio Carlos de Figueiredo Silveira, Cristiano José Turra, Alexandre da Silva Rocha, Laboratório de Transformação Mecânica (LdTM), Universidade Federal do Rio Grande do Sul (UFRGS), Porto Alegre, Brasil.

A crescente demanda em vista da eficiência energética no setor industrial exige que este setor apresente inovações tecnológicas e científicas continuamente. O setor de beneficiamento do aço, um dos caminhos em que a indústria e a academia vêm buscando melhorias é por meio da substituição de aços martensíticos, que demandam dispendiosos tratamentos térmicos posteriores visando ajustes de propriedades, alívio de tensões e correções de distorções. Uma das respostas a esse desafio é o emprego de aços bainíticos resfriados continuamente. Estes materiais visam atingir suas propriedades mecânicas de produto logo após seu processamento termomecânico, por meio de um resfriamento contínuo de ar. O presente trabalho visou estudar a evolução microestrutural de um aço desta categoria em frente a um tratamento térmico baseado nos conceitos de uma nova classe comercial de aços, chamados “aços bainíticos nanoestruturados”. Para tanto, uma rota térmica que introduziu alta energia motriz no início da transformação bainítica foi desenvolvida. Além disso, buscou-se por meio da simulação computacional, modelar a rota de resfriamento do corpo de prova, visando mapear as taxas de resfriamento ponto a ponto e obter maior controle do processo para futuras otimizações.

Conclui-se o contexto termodinâmico estabelecido pelo tratamento térmico de dois passes introduz uma matriz de bainita em ripas com maior dureza do que a matriz de bainita granular, que é presente no material em condição de recebimento.

Atualmente há um grande interesse econômico e ambiental na substituição dos aços martensíticos por aços que obtenham propriedades mecânicas equivalentes ou superiores com a utilização de tratamentos térmicos posteriores como o Revenimento da microestrutura para ajuste de propriedades. Uma alternativa que está se consolidando para esta questão é a utilização de aços bainíticos. Esta classe de aços, que tem sido extensivamente investigada nas últimas décadas, oferece propriedades mecânicas formidáveis para uma vasta gama de composições químicas e rotas de processamento termomecânico. Os aços bainíticos resfriados continuamente são uma das classes promissoras de novos materiais para a obtenção de propriedades finais a partir do tratamento termomecânico seguido por resfriamento contínuo em ar. Com a utilização desta rota, descarta-se a necessidade do revenimento e do processo de têmpera. Além disso, para os aços bainíticos resfriados continuamente com baixo teor de carbono, há possibilidade de utilização dessas ligas para a soldagem sem grandes complicações. Porém, mesmo com as qualidades das novas classes de aços bainíticos, existe uma lacuna entra as propriedades mecânicas oferecidas pelos aços martensíticos temperados e revenidos e os aços bainíticos.

Para tanto, faz-se necessário o aperfeiçoamento da composição química e rotas termodinâmicas de processamento para esses novos materiais, visando fechar ou superar esta lacuna de propriedades.

A classe dos aços baianíticos nanoestrururados, que é uma classe de aços de médio para alto carbono, é um exemplo de sucesso entre aplicação dos conceitos teóricos do design de ligas bainíticas e escala industrial. Estes materiais alcançam as maiores resistências a tração para a classe de aços bainíticos (aproximadamente 2500 mpa) e, devido a sua rota de processamento, podem ser comercializadas em uma vasta gama de diâmetros de barra. O ponto chave destes materiais está no controle do desenvolvimento bainíticos na nano escala. Isto é realizado com banhos isotérmicos em baixíssimas temperaturas que, devida a alta força motriz de transformação, refinam os feixes de bainita e, por conseguinte, as ilhas restantes de austenita retida. A bainita produzida por este processamento apresenta morfologia acicular, agrupada em pacotes com direção de crescimento clara e, portanto, é denominada bainita em ripas (BR). Esse tipo de morfologia se destoa bastante dos aços processados por resfriamento ao ar, que apresentam uma morfologia sem direção de crescimento evidente, aparentemente aleatória, chamada bainita granular. (BG). Porém, os aços nanoestruturados necessitam de tratamentos de altíssima duração, podendo chegar a tratamentos com duração de meses, o que limita o ferramental disponível para sua produção. Nesse quesito, os aços de baixo carbono apresentam a clara vantagem, de maneira que a transformação bainítica cessa em questão de minutos.

Esse trabalho tem como objetivo a aplicação e modelamento por simulação computacional de uma nova rota térmica em aços bainíticos de baixo teor de carbono resfriados ao ar. Para tanto, desenvolve-se uma rota composta por um resfriamento contínuo em dois passos: o primeiro, em um meio de alta taxa de resfriamento e o segundo ao ar. O intuito disto, foi unir as qualidades de um resfriamento ao ar às vantagens de um tratamento térmico em baixas temperaturas, conferindo à bainita melhores propriedades mecânicas. O tratamento térmico foi acompanhado termopares distribuídos ao longo do corpo de prova. A partir dos dados gerados pelos termopares, se desenvolveu um modelo por simulação de elementos finitos do tratamento térmico empregado com o objetivo de avaliar a variação dos campos de temperatura ponto a ponto, o que permitiu calcular as taxas de resfriamento para toda a geometria do corpo de prova. Este trabalho está incorporado no escopo do projeto “Energy Efficient Manufacturing Chain for Advanced Bainitic Forging Steels Based On Thermo-Mechanical Processing”, vinculado ao programa Brazilian-German Collaborative Research Initiative on Smart Connect Manufacturing (BRAGECRIM), que visa estudar a viabilidade da aplicação de aços bainíticos ao processo de forjamento e posterior resfriamento contínuo, a fim de reduzir o consumo energético e reduzir o tamanho da cadeia de processos na fabricação de componentes mecânicos.

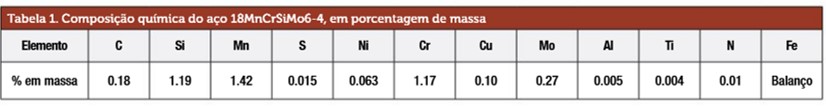

Composição química

No presente estudo foi utilizado o aço DIN 18MnCrSiMo6-4 (HSX 130) Swiss Steel, Suíça, cuja composição química é apresentada na Tabela 1.

Geometria dos corpos de prova e resfriamento contínuo em dois passos

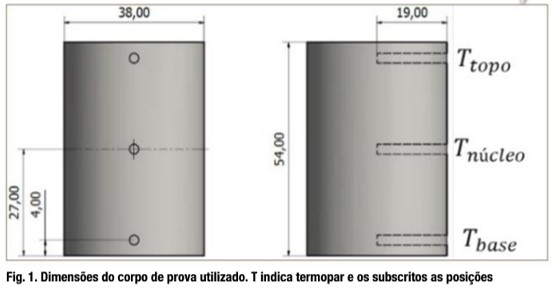

O corpo de prova (CP) utilizado neste trabalho foi de tarugos cilíndricos simples, com geometria utilizada normalmente em tratamentos termomecânicos, como no caso de um forjamento. As dimensões do CP e as posições dos termopares utilizados são apresentadas na Fig. 1.

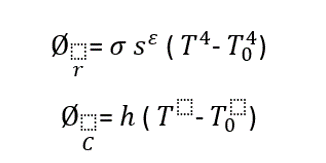

O primeiro passo para definição do tratamento térmico de dois passes foi a escolha de uma temperatura para início da transformação bainítica. A temperatura escolhida foi de 450°C aproximadamente 70°C acima da linha da região de início de transformação martensítica (linha Ms) do aço em questão. Esta temperatura é baixa suficiente para evitar o início da transformação martensítica. A rota térmica desenvolvida é ilustrada na Figura 1, plotada sobre o diagrama de transformação em resfriamento contínuo (contínuos cooling transformation curve, CCT) do aço utilizado. É importante notar que, devido geometria do corpo de prova utilizado, há gradientes de temperaturas formados entre as regiões do núcleo e as regiões externas e, portanto, as transformações devem ocorrer em temperaturas diferentes. As curvas de resfriamento para as regiões do núcleo e extremidades esperadas são também ilustradas na Fig. 1

Com base nas rotas térmicas desenvolvidas, foram então realizados tratamentos térmicos preliminares em óleo e água, visando encontrar o meio de resfriamento mais adequado. Os dados obtidos destes ensaios permitiram estimar o tempo necessário de permanência no banho líquido no primeiro passo de resfriamento, para que a transformação bainítica começasse no início do segundo passo. As temperaturas de austenitização empregadas foram de 1200ºC e 1000°C, visando avaliar as variações morfológicas da bainita para diferentes tamanhos de grão austeníticos. O tempo de permanência em forno após o encharque foi de 20 minutos.

Simulação por elementos finitos

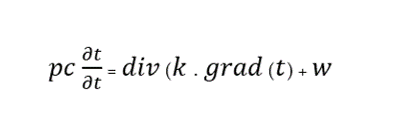

A partir dos dados coletados pelos termopares dispostos ao longo do corpo de prova, fez-se uma análise inversa por meio de simulação baseada em método de elementos finitos (MEF) para obtenção dos coeficientes globais de troca térmica para cada meio de resfriamento utilizado. Considerou-se o corpo de prova como um sistema físico baseado nas equações construtivas de troca de calor. A Equação 1 representa a evolução de temperatura de um sistema, onde esta evolução é igual a competição entre condução interna de calor e sua dissipação de energia:

Onde é a densidade do material é o calor específico é a sua condutividade térmica. O valor de é gerado por tenções plásticas que são dissipadas sob a forma de calor, no caso de materiais que obedecem a lei de Norton-Hoff. Estas são definidas em termos de transferência de calor por radiação, condução e convecção, de acordo com as seguintes equações:

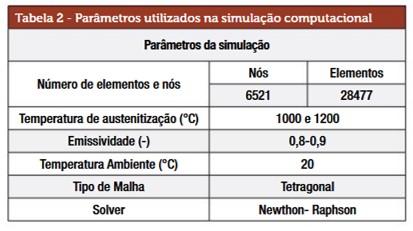

O coeficiente ε é a emissividade do material σ , é a constante de Stefano-Bolzann, Τ é a temperatura do ambiente externo e é a temperatura do corpo de prova. O valor de h representa o coeficiente global de transferência de calor por condução e convecção durante o processo de tratamento térmico, que varia de acordo com a condutividade térmica , do material e a sua temperatura. Partindo deste princípio, o modelamento do tratamento térmico foi dividido em múltiplos passos dependentes do coeficiente global de transferência de calor e a temperatura em que se encontra o corpo de prova. O tratamento térmico foi modelado pelo software DEFORM®. As condições de contorno utilizadas são apresentadas na tabela 2.

Neste trabalho, visando limitar sua extensão, só serão apresentadas as simulações para o tratamento térmico austenizado a 1000°C.

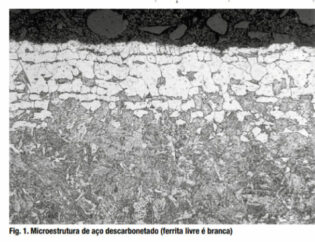

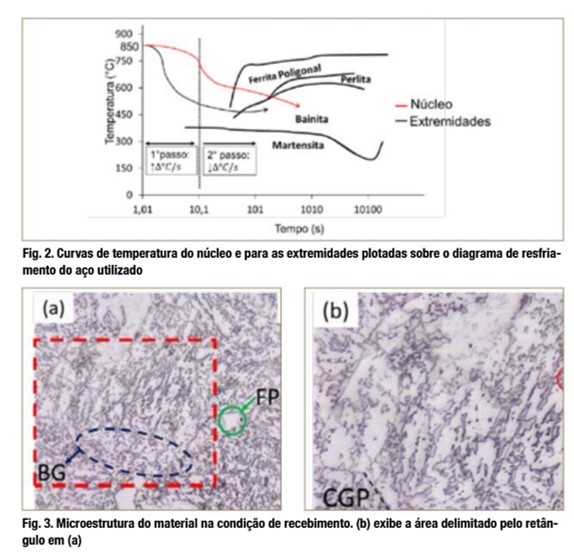

Caracterização do material em estado de recebimento

A microestrutura do material no estado de recebimento é apresentada na Fig. 3 (b), é detalhada a região delimitada pelo retângulo em (a).

A partir da Fig.3 se notam as principais características da bainita granular, que compõe a matriz do material no seu estado como recebido. Neste tipo de microestrutura, a bainita ferrítica é revelada pelas regiões em branco permeada pelos constituintes MA como pequenas cinzas com formato irregular.

As regiões com colocação mais escura são as mais resistentes ao ataque químico, indicando provável maior teor de carbono. Há também a presença de grãos de ferrita poligonal, em consequência da baixa taxa de resfriamento (aproximadamente 1°c/s) ao qual o material foi submetido durante a produção.

Nesta microestrutura os contornos de grãos prévios são parcialmente mantidos, visualmente na Fig. 3b. Isso se deve ao caráter ambíguo do mecanismo de crescimento BG, que apresenta caraterísticas de caráter difusional e adifusional. Desta maneira, o mecanismo de crescimento da BG ainda é alvo de incertezas no campo acadêmico, não ainda estando claro qual o mecanismo regente na formação desta microestrutura.

Tratamento térmico de dois passes

A Fig.4 mostra o resultado dos resfriamentos obtidos pelas temperas preliminares plotadas na CCT do aço estudado comparadas com o resfriamento convencional para produção do aço (aproximadamente 1°C). Esta figura apresenta apenas a curva obtida pelo termopar localizado na base dos corpos de prova visto que esta é a região que apresentou maior taxa de resfriamento.

Como previsto, as regiões externas do corpo de prova perderam calor mais rapidamente que o núcleo. No momento que os corpos de prova alcançam a menor temperatura durante o resfriamento, aos 20 segundos, houve uma diferença de, aproximadamente, 40°C entra a base e o topo, que é possivelmente resultado da direção do movimento do corpo de prova dentro do banho líquido o que cria uma camada de vapor responsável por isolar o corpo de prova heterogeneamente. No período da retirada do banho (11s) até a menor temperatura alcançada (20s), nota-se também que a taxa de resfriamento se mantém elevada, sugerindo que há uma transição gradual nos parâmetros de troca térmica durante a transição de meios. Após passar por este regime transitório, as extremidades do corpo de prova passam a ser aquecidas devido ao gradiente de temperatura entre o núcleo e as mesmas.

Modelamento por simulação numérica

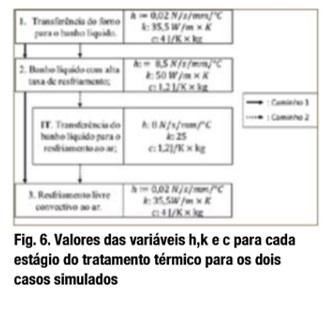

O modelamento do tratamento térmico considerou inicialmente três etapas representantes do caminho do corpo de prova durante o tratamento térmico, este caminho inicial é aqui tratado como caminho 1.

Para cada etapa foi utilizado um coeficiente global de perda térmica, condutividade e calor específico referente à faixa de temperaturas em que se encontra o material. A Fig. 6 apresenta os diferentes valores de h, k e c utilizados para simulação de cada passo do tratamento térmico.

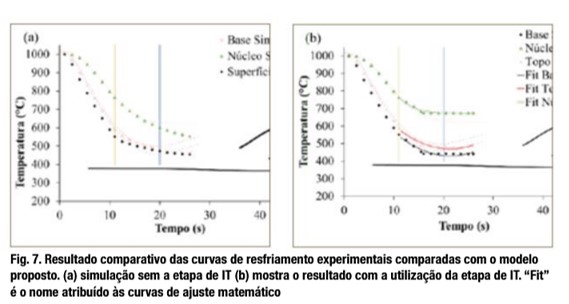

Pela análise posterior dos dados dos termopares, notou-se que a transição do meio líquido para o ar não resulta em uma variação abrupta do coeficiente de troca térmica do líquido para o ar. Este pode ser considerado como um período de “inércia térmica” (IT), resultando numa transição suave entre os meios de resfriamento. Para tanto, visando modelar esse comportamento, foi implementado um passo intermediário chamado de IT, que possui um coeficiente de transferência de calor intermediário, e diferentes valores de condutividade e calor específico, mostrados na Fig. 6 como um passo intermediário entre os passos 2 e 3 do caminho 1. Este segundo caminho é apresentado na Fig.6, como caminho 2. A Fig.7 apresenta as curvas modeladas sobrepostas aos resultados experimentais para as condições com (Fig.7b) e sem (Fig.7a) o período de inercia térmica. Para a curva com IT, devido a variação dos valores de entrada de condutividade térmica e do calor específico ao fim do primeiro e segundo passos no Caminhon2, foram calculados ajustes matemáticos para os dois seguintes passos, que são apresentados na Fig7.

Com base nos resultados da Fig.7, nota-se a importância da implementação de um passo intermediário para englobar a transição entre meios diferentes de resfriamento. Isto sugere que uma complexa interação térmica interna impede que ocorra uma transição entre meios diferentes de resfriamento. Isto sugere que uma complexa interação térmica interna impede que ocorra uma transição abrupta entre os parâmetros da troca de calor do meio de maior taxa de resfriamento para o menor, o que deve ser considerado em tratamentos térmicos com variação na taxa de resfriamento.

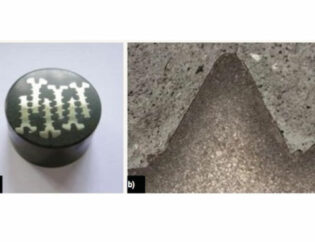

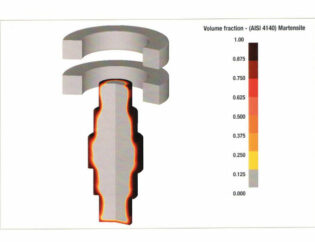

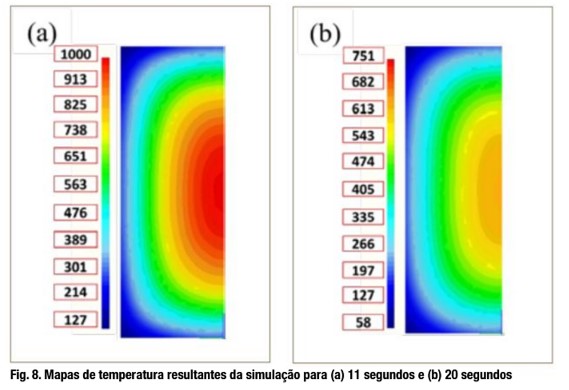

Na Fig.8 são apresentados os campos de temperatura resultantes da simulação para o momento de retirada do banho (Fig.8a) e para o momento de menor temperatura para as regiões externas (Fig.8b). Nota-se que as regiões externas do billet devem transformar para martensita devido à alta taxa de resfriamento proporcionada pela água.

Com a evolução do campo de temperaturas é possível que ocorra o auto-revenimento desta martensita, o que assemelha o tratamento em questão com a classe de aços temperados e auto revenidos (quench and self tempered – QST). Os campos de temperaturas também permitiram calcular a taxa de resfriamento média ponto a ponto, associando a microestrutura resultante com sua perspectiva taxa de resfriamento. As taxas de resfriamento calculadas são apresentadas na seção 3.4.

Caracterização de material tratado termicamente

Após a realização do tratamento térmico, devido ao novo contexto termodinâmico no qual ocorreu a transformação bainítica, houve uma mudança da matriz de bainita granular para bainita em ripas. Isso pode ser visualizado pela manutenção dos contornos de grãos prévios o que é uma característica de transformação adifusionais. Outro fator responsável pela derivação morfológica é a maior resistência mecânica da austenita em baixas temperaturas que é possível pelo refino da espessura das ripas bainíticas. Além disso, a alta taxa de resfriamento suprime a formação da ferrita poligonal, gerando uma microestrutura mais homogênea.

A Fig.9 mostra a microestrutura, microdureza e taxa de resfriamento resultantes da austenitização de 1000°C.

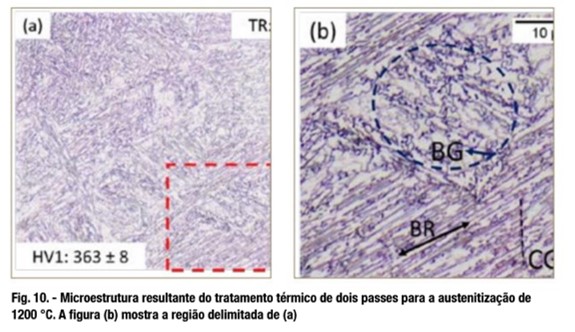

Para a condição de austenitização em 1200°C, houve um crescimento de grãos devido à alta temperatura, resultando em uma variação microestrutural notável. A Fig. 10 mostra os resultados microestruturas, de dureza e taxa de resfriamento para esta condição.

Caballero et al, analisaram a variação do tamanho de grão em tratamentos térmicos par a produção de bainita granular. Em seu trabalho, foi concluído que grãos austeníticos prévios maiores devem favorecer a formação de bainita granular. Esse efeito pode ser visto na Fig.10 de bainita granular. Esse efeito pode ser visto como na Fig.10 (a e b), nas quais a identificação dos contornos.de grãos é dificultada em relação a condição de grãos austeníticos menores, mostrado na Fig. 9, o que é atribuído ao caráter disfunsional da formação da bainita granular.

O aumento da dureza no material na condição tratada termicamente teve um aumento em média de, aproximadamente. 50HV. Alguns autores apontam que o mecanismo de aumento de resistência em aços bainíticos. No caso do tratamento térmico de dois passos, o refinamento é alcançado devido ao aumento da resistência mecânica da austenita, que dificulta o avanço da interface bainítica. As técnicas aqui utilizadas não são apropriadas para medição da espessura dos feixes bainíticos, más a dificuldade de resolução da microestrutura do material tratado termicamente aponta para refinamento microestrutural devido a maior quantidade de interfaces presente na Fig.9 e Fig.10 em relação ao material em condição de recebimento. Em relação a microdureza para as condições de maior e menor grãos austeníticos prévios, a condição com grão menor apresenta um pequeno aumento de microdureza, o que pode ser atribuído a maior quantidade de BR para esta condição.

Conclusões

As seguintes conclusões podem então ser sumarizadas:

– O modelamento numérico do tratamento térmico de dois passes permitiu calcular as taxas de resfriamento ponto a ponto de prova, associar a taxa de resfriamento e microestrutura resultante;

– O conceito de inércia térmica baseada na transição entre meios de resfriamento com diferentes taxas de resfriamento foi introduzido na simulação e permitiu uma maior aproximação com a curva obtida através dos experimentos físicos;

– O tratamento térmico de dois passos suprime a formação de ferrita poligonal e introduz maiores volumes de bainita em ripas na microestrutura de um aço resfriado continuamente. Houve um aumento de dureza do material após o tratamento térmico, atribuído ao refinamento da espessura dos feixes de bainita.