Uma preocupação significativa ao fabricar alumínio metálico é a vida útil prática do forno. A vida útil é amplamente impulsionada pela capacidade do revestimento refratário de resistir às várias condições operacionais dentro do forno, tais como alta temperatura, variação de temperatura, corrosão química e abrasão mecânica. Idealmente, uma composição refratária única seria capaz de suportar todas essas condições e prontamente disponível a um preço baixo. Infelizmente, este é raramente o caso. A seleção adequada de refratários geralmente consiste em encontrar o melhor equilíbrio entre preço, propriedades e desempenho para uma determinada aplicação e condições operacionais. Um refratário capaz de alta resistência e resistência à abrasão é frequentemente suscetível a rachaduras causadas por variações extremas de temperatura, que são comumente chamadas de choque térmico. No entanto, um material capaz de suportar choque térmico sem rachaduras catastróficas pode ser vulnerável à corrosão química. Encontrar o melhor equilíbrio das propriedades do material para cada zona em um determinado forno é importante para maximizar a vida útil de um forno.

Refratário sob Ataque – Requisitos para Fusão de Alumínio

O revestimento refratário em um forno de alumínio deve ser capaz de suportar várias reações químicas que ocorrem enquanto o forno está em operação. Existem três regiões distintas a serem consideradas: acima, abaixo e na linha de fusão. Acima da linha de fusão, o refratário deve resistir ao ataque de vários vapores alcalinos. Os vapores alcalinos podem ser produzidos a partir do fundente usado no alumínio e dos produtos de combustão usados para aquecer o forno. Abaixo da linha de fusão, o refratário deve resistir ao alumínio fundido. Na linha de fusão, a região comumente referida como área da barriga, há um ponto triplo onde o refratário, a atmosfera e o alumínio interagem. O refratário abaixo da linha de derretimento entra em contato direto com o alumínio líquido quando o forno está em operação. Este contato pode criar uma zona de reação química onde os óxidos na superfície do refratário podem ser reduzidos, como a sílica (SiO2) reduzindo para formar silício. Por outro lado, o alumínio pode penetrar no revestimento refratário através das mesmas reações redox ou através da infiltração devido às forças capilares. O alumínio forma corindo (Al2 O3 ) quando se oxida. Isso resulta em uma mudança na estrutura do cristal de cúbica de face centrada para hexagonal, o que causa uma expansão de volume significativa. Quando o corindo é formado dentro do revestimento refratário, a mudança no volume cria rachaduras, que levam a mais infiltração e mais rachaduras até que o revestimento refratário finalmente falhe.

Umedecendo o Refratário

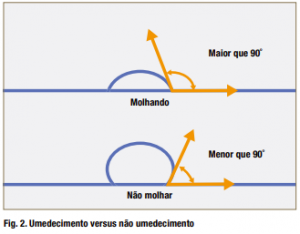

Um método para reduzir a zona de reação é evitar que o alumínio “molhe” o refratário (Fig. 2). A capacidade de um líquido de “molhar” uma superfície é definida pelo ângulo de contato do líquido. Quando o ângulo de contato entre o líquido e a superfície é maior que 90 graus, diz-se que o líquido molha a superfície. Quando o ângulo de contato é inferior a 90 graus, o líquido não molha a superfície. Um líquido que não molha a superfície é análogo a gotas de água em um carro que foi encerado recentemente. Quando o alumínio não molha um refratário, ele não é capaz de reagir com o refratário e não é capaz de penetrar no revestimento

Vários aditivos podem ser usados para reduzir a tendência do alumínio de molhar um refratário. Alguns dos aditivos mais comumente usados incluem bário, boro ou flúor. Eles modificam a química da superfície do refratário e reduzem a capacidade do alumínio de reagir e penetrar. O uso de aditivos como esses aumenta muito a vida útil efetiva de um revestimento refratário

Embora os aditivos não umectantes possam ser benéficos para estender a vida útil em áreas onde há contato com alumínio fundido, não há benefícios quando não estão em contato com o alumínio. Eles não protegem contra ataques de álcali acima da linha de fusão. Eles não aumentam a resistência à abrasão do material. Eles não melhoram a resistência ao choque térmico do material. Além disso, esses aditivos são voláteis. Quando expostos a temperaturas acima de 927°C, eles começam a perder sua eficácia, pois reagem quimicamente com outros materiais no refratário e mudam. Os aditivos também podem ser caros, o que eleva o preço do refratário em relação a outro com a mesma composição, mas sem o aditivo.

A presença de aditivos não umectantes pode ter alguns efeitos negativos em um refratário. Testes demonstraram que a adição de 1% de um aditivo de fluoreto em um concreto convencional pode reduzir o módulo de ruptura a quente (HMOR – Hot Modulus Of Rupture) em até 30% a 1093°C. O efeito pode ser ainda mais significativo em um concreto com baixo teor de cimento. A perda de resistência a quente é provavelmente atribuída à formação de uma fase vítrea induzida pelo aditivo. O flúor e o boro são ambos formadores de vidro bem conhecidos e formarão uma fase vítrea nos limites dos grãos em altas temperaturas, o que reduz a força de ligação entre os grãos individuais e a força geral do material a granel.

Balanceamento de Propriedades Refratárias

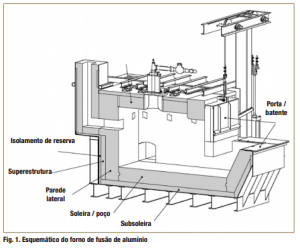

As vantagens e desvantagens de um material refratário devem ser consideradas ao selecionar materiais para um forno de alumínio. Todas as paredes laterais de um forno entram em contato direto com o alumínio fundido. As paredes laterais superiores devem ser raspadas para remover o alumínio que salpica para evitar o crescimento de corindo.

O refratário selecionado para suas paredes laterais deve ser resistente à abrasão para proteger contra a raspagem mecânica e não umedecimento para proteger do crescimento de corindo. A soleira e o poço são submersos em alumínio, mas não apresentam o mesmo nível de abrasão que as paredes laterais. A sub-soleira pode ver algum alumínio fundido, mas também deve fornecer suporte, portanto, um refratário forte e não umectante deve ser usado.

A porta e o batente sofrerão flutuações de temperatura toda vez que a porta for aberta e serão expostos à abrasão quando o forno for carregado. Materiais que são resistentes a choque térmico e abrasão devem ser selecionados. O teto e a superestrutura precisam ser fortes e resistentes aos vapores alcalinos. O isolamento de backup deve ser selecionado para reduzir a perda de calor, mas deve ser de uma composição que tenha resistência moderada ao alumínio fundido no caso de falha do refratário na face quente.

Em todas essas zonas, as condições de operação do forno específico devem ser consideradas e o equilíbrio das propriedades deve ser ajustado caso a caso. Os principais modos de falha devem ser identificados e os materiais devem ser ajustados de acordo.

A Chave para a Seleção de Refratários

As condições de operação em um forno de alumínio requerem um revestimento refratário com diferentes benefícios em diferentes zonas. Na porta do forno, o refratário pode sofrer flutuações drásticas de temperatura que podem causar trincas. As paredes laterais superiores desenvolverão incrustações que precisam ser raspadas, de modo que o refratário precisa ser resistente à abrasão. As paredes laterais inferiores entram em contato direto com o alumínio fundido e precisam resistir aos ataques químicos e à penetração do alumínio para evitar o crescimento do corindo.

Encontrar um refratário com boa relação custo-benefício que possa atender a todos esses requisitos é muito difícil, mas pode ser feito com pesquisa suficiente. A seleção cuidadosa do material que considera as necessidades e condições operacionais de um determinado forno é importante para maximizar a vida útil de um revestimento refratário.